中國已經(jīng)成為了世界的“制造工廠”——許多國內(nèi)企業(yè)在走向世界的過程中,認識到自身的優(yōu)勢和不足�����,紛紛提出了趕超世界一流企業(yè)的口號����,但筆者作為制造管理和信息化顧問為國內(nèi)數(shù)十個家企業(yè)提供咨詢和培訓(xùn)服務(wù)后����,深感企業(yè)界對如何達到世界一流缺乏正確的認識,其中的兩大誤區(qū)就是:

1�、 迷信企業(yè)信息化���,僅靠ERP并不能與世界一流同步

中國許多企業(yè)在信息化的浪潮中��,推行了EPR管理信息系統(tǒng)���,但不知是出于利益的考慮還是對問題的認識不清,許多軟件公司鼓吹ERP軟件能讓企業(yè)一步進入信息化管理���,并且能實現(xiàn)JIT生產(chǎn)�,大幅度降低庫存,馬上就能與世界一流企業(yè)同步����。但事實上多數(shù)中國企業(yè)并沒有發(fā)揮ERP的全部功效,許多企業(yè)僅僅用到庫存查詢���、訂單管理等功能���,真正能將實現(xiàn)企業(yè)資源和市場需求配套的功能的案例是少之又少。

ERP不僅僅是一種管理軟件��,更是一種管理思想��、管理文化����。當(dāng)企業(yè)管理以“精益��、卓越”為宗旨�����,以準時化“零浪費”為目標時��,沒有ERP同樣能達到低成本���、高品質(zhì)��、短交期的生產(chǎn)�����。日本豐田公司20世紀60�����、70年代的成功就是典型的事例�����。反之�,即使企業(yè)使用的ERP管理軟件與世界500強一樣,也不意味著企業(yè)的生產(chǎn)管理達到了世界500強的水平�。 如果我們花巨資引進了ERP����,僅僅是多了幾臺電腦及各種制表格的軟件,但企業(yè)庫存依舊龐大��,工廠內(nèi)物流依舊混亂���,生產(chǎn)效率依舊低下,生產(chǎn)周期依舊很長�����,對市場的反應(yīng)依舊遲鈍����,那么經(jīng)營成本在原來的基礎(chǔ)上又增加了ERP設(shè)置及系統(tǒng)維護成本�。

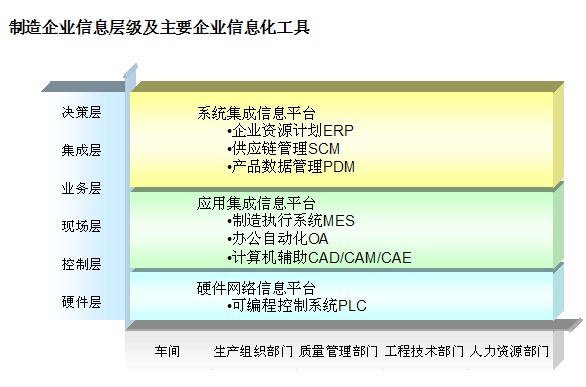

管理信息化的前提是企業(yè)應(yīng)該充分進行科學(xué)合理的管理改善����、流程再造。建立精確量化的管理系統(tǒng)��,沒有量化就沒有有效的信息化�。并不是企業(yè)只要出錢就可實現(xiàn)管理現(xiàn)代化的����。比如�,企業(yè)庫房和車間沒有物理地址系統(tǒng)����,同時車間也不能準確提出物料需求,那么即使實施了ERP���,也只能根據(jù)生產(chǎn)計劃將某產(chǎn)品的物料全部一次性發(fā)出指令給車間,導(dǎo)致原料大量堆于現(xiàn)場�。一個完整的信息化系統(tǒng)是分層實現(xiàn)的(參見右圖),ERP只是按流程按格式匯總相應(yīng)數(shù)據(jù)后為決策層提供參考的系統(tǒng)集成信息平臺��,而信息的采集是什么方式�,采集的點如何設(shè)置,以及什么指標如何確定等都需要從業(yè)務(wù)層和現(xiàn)場層去獲得�����。根據(jù)跨國公司的經(jīng)驗�����,一般年均信息化預(yù)算為銷售總額的0.6%,也就是說一個銷售額100億企業(yè)的費用大概為6000萬���,但是如果要分3年上一個ERP系統(tǒng)���,每年不超過1000萬的投入�,其余的大部分費用基本上投入底層的信息化建設(shè)中,如:暗燈系統(tǒng)����,排序系統(tǒng),物料電信號拉動系統(tǒng)����,分配系統(tǒng)等�����。如果沒有底層信息化建設(shè)的支持�����,ERP只是一個空中樓閣。

同樣不具有精益思想就導(dǎo)入ERP�����,無疑就像一輛高級小轎車跑在山間的小路上���。ERP應(yīng)該是基于企業(yè)精益生產(chǎn)管理系統(tǒng)下的信息化���,它并不是簡單地將現(xiàn)有的管理系統(tǒng)電子化就可成功實施的����。它需在成功地進行了管理革新的基礎(chǔ)上���,即將整個生產(chǎn)過程控制建立在以拉動式(PULL)生產(chǎn)系統(tǒng)即JIT模式的基礎(chǔ)上實施��,方可取得最大效益。例如某啤酒生產(chǎn)企業(yè)����,其產(chǎn)銷流程存在很多的問題,如果在此基礎(chǔ)上實施ERP��,將會出現(xiàn)巨大的庫存和生產(chǎn)能力浪費,現(xiàn)在按照精益思想對產(chǎn)銷流程優(yōu)化后��,將產(chǎn)品分為ABC三類進行訂單觸發(fā)和生產(chǎn)控制���,整個系統(tǒng)優(yōu)化了50%����,實施起ERP就非常的順暢�����。

2����、“制造工廠”沒有正確認識制造

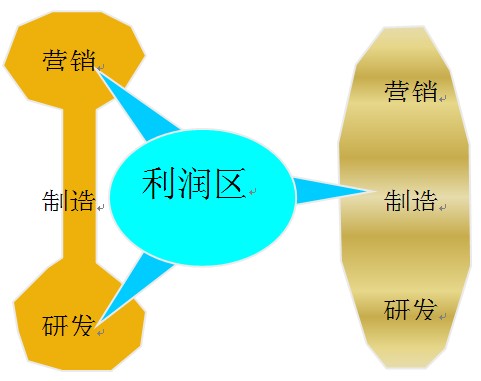

中國的學(xué)者多年前就提出要打造“啞鈴型的企業(yè)”,要關(guān)注營銷和研發(fā)多過制造�����,這是分析國外的先進企業(yè)后得出的結(jié)論�����。但是這些學(xué)者忽視了這兩個事實:1�、國外先進企業(yè)的制造系統(tǒng)成熟并已形成自我復(fù)制的模式。2�����、國外先進企業(yè)利用先發(fā)優(yōu)勢獲得了對利潤區(qū)的優(yōu)先選擇權(quán)��;

制造是研發(fā)和營銷的保證——沒有好的制造系統(tǒng)��,研發(fā)部門的產(chǎn)品設(shè)計得再好也無法實現(xiàn)順利生產(chǎn)��,銷售渠道也無法及時獲得高質(zhì)量產(chǎn)品來投放市場���。所以制造型企業(yè)必須要有好的制造系統(tǒng)才能實現(xiàn)利潤���。因此國外的先進企業(yè)都擁有自己運作良好的制造模式,或者能在市場范圍內(nèi)尋找到合適的制造商來完成產(chǎn)品的增值�����。對于國內(nèi)企業(yè)而言���,我們的研發(fā)�、制造和營銷能力都不強,我們的利潤區(qū)在什么地方呢����?國外的企業(yè)通過其強大的技術(shù)專利和全球市場渠道,把利潤空間最大的兩個區(qū)域占領(lǐng)了����,因此留給大多數(shù)國內(nèi)企業(yè)的就只有制造這個板塊,在這個事實前提下����,我們唯有盡快形成自己有效的制造模式獲得生存的空間,同時加快研發(fā)和營銷能力的提升���,慢慢地形成“啞鈴”�,這樣才能迎頭趕上。日韓的企業(yè)如豐田����,本田,現(xiàn)代等不就是從低檔車做起����,從制造板快和歐美公司拼起,一步一步成為“研發(fā)��、制造和營銷”全面發(fā)展的三好學(xué)生嗎���?

因此���,關(guān)注制造,從制造中求生存�,這是很多中國企業(yè)擺在面前的唯一出路,我們可以走得更快�,但有些地方是必須經(jīng)過的。

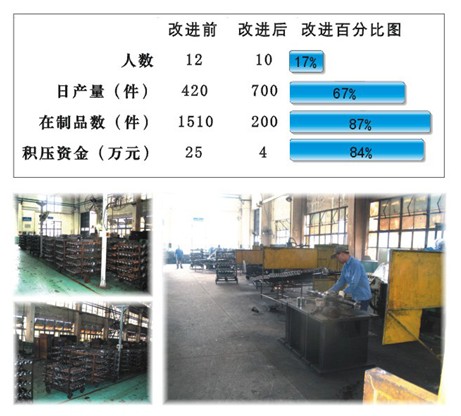

要想走出誤區(qū)����,使企業(yè)達到世界一流�,“精益生產(chǎn)”就是必由之路,它是當(dāng)前工業(yè)界公認最佳的一種生產(chǎn)組織體系和方式��。精,即少而精��,不投入多余的生產(chǎn)要素�,只是在適當(dāng)?shù)臅r間生產(chǎn)必要數(shù)量的產(chǎn)品;益��,即所有經(jīng)營活動都要有益有效�,具有經(jīng)濟性�。精益生產(chǎn)的特點是消除一切浪費,追求精益求精和不斷改善��。去掉生產(chǎn)環(huán)節(jié)中一切無用的東西�����。浪費就象海綿里面的水�����,只要愿擠�����,總還是有的��。我們曾經(jīng)對某汽車后橋焊接生產(chǎn)線進行 “精益布局”改善�,將原來各自獨立的作業(yè)孤島串成一條生產(chǎn)線,平衡各工序的能力�,改進作業(yè)方式,設(shè)置先進先出通道��,取得良好的效果(如右圖所示數(shù)據(jù))����。

然而���,精益生產(chǎn)方式80年代引入中國�,但實施效果非常理想的企業(yè)為數(shù)不多�,主要問題是對精益生產(chǎn)的理解不足,表現(xiàn)有三方面:

1��、 關(guān)注形式�����,忽視實效——許多企業(yè)把現(xiàn)場整理整理�,目視一下各種指標就認為是精益生產(chǎn),或者在推進的過程中�,追求場面的好看,沒有從深層次去分析浪費的根本原因�����,并采取措施解決����,精益的熱潮退去后又是一片狼籍��。

2、 關(guān)注工具�����,忽視系統(tǒng)——部分企業(yè)在一些咨詢機構(gòu)的幫助下�,開展了一些5S�����,差錯預(yù)防�,目視管理�,標準作業(yè),合理化建議等工具�����,但這只是觸動了整個冰山上的一角,沒有精益文化的全員灌輸���,沒有關(guān)鍵流程和職責(zé)的梳理���,沒有職能部門的支持,沒有系統(tǒng)化機制的保障�,咨詢老師走后,企業(yè)雖然小有進步��,但是無法自我更新�,達到預(yù)期的效果,更不用說脫胎換骨形成自我復(fù)制能力了�。

3、 關(guān)注模式���,忽視源泉——少數(shù)企業(yè)堅定了精益生產(chǎn)的道路后����,照搬成功企業(yè)的模式�����,但是沒有考慮到行業(yè)的因素,不知道通用的GMS�,德爾福的精益生產(chǎn)管理體系,豐田的TPS��,日產(chǎn)的QCD,GE的6西格瑪都是精益生產(chǎn)的表現(xiàn)形式�����,只不過是在不同行業(yè)應(yīng)用的側(cè)重點和模式不一樣�����;也沒有考慮到企業(yè)發(fā)展階段的因素��,資產(chǎn)幾個億的轉(zhuǎn)型國企也照搬外資企業(yè)上百億投資的新公司模式��,結(jié)果發(fā)現(xiàn)很多管理工具在沒有相應(yīng)硬件和流程保障的基礎(chǔ)上無法推廣����;更沒有考慮到這些成熟的模式只是精益生產(chǎn)應(yīng)用的實例(例如通用汽車的GMS是一個理論性和實踐性非常強的精益生產(chǎn)系統(tǒng)�����,但其主要適用于汽車制造業(yè)���,同時GMS的形成也經(jīng)過了十多年的摸索和變革�,現(xiàn)在的版本只適合于通用汽車的現(xiàn)狀���,并不代表精益生產(chǎn)的全部���,因此不能完全迷信這個模式。我想���,豐田TPS也是一樣的)��,雖然非常值得借鑒,但是真正在起作用的還是精益思想:

1���、拉動式準時化生產(chǎn),保障流暢制造

2��、全面質(zhì)量管理��,確保質(zhì)量是設(shè)計和制造出來的

3����、團隊工作法�����,強調(diào)以人為本

4、并行工程

5��、強調(diào)現(xiàn)場�����,現(xiàn)物,現(xiàn)實���,持續(xù)改進以消除一切浪費

……因此����,我們要正本清源�����,真正掌握和應(yīng)用精益生產(chǎn)的基本原理����,才能保證在企業(yè)推行的效果��。

綜上所述�����,精益生產(chǎn)方式是中國企業(yè)趕超世界一流的必由之路����,如果我們能正確認識���,理清思路����,同時結(jié)合信息化的推廣��,一定能在全球市場化的大潮中乘風(fēng)破浪���,所向披靡���!