我們經(jīng)常聽到制造企業(yè)制造經(jīng)理抱怨:“現(xiàn)場(chǎng)的工人素質(zhì)太差�,不聽話,什么事都做不好��?�!敝圃炱髽I(yè)的人力資源經(jīng)理也在問:看了很多績(jī)效管理的資料��,也請(qǐng)教了很多人力資源管理專家��,但是沒有找到能夠真正調(diào)動(dòng)現(xiàn)場(chǎng)員工積極性的績(jī)效管理辦法�����。實(shí)際上有著同樣困惑的制造企業(yè)管理人員不是少數(shù)�,在我們咨詢工作經(jīng)歷中,幾乎每一個(gè)客戶的老總都在問同樣一個(gè)問題:如何讓現(xiàn)場(chǎng)(員工)動(dòng)起來�,規(guī)范和提高現(xiàn)場(chǎng)基礎(chǔ)管理水平�?

我們的確可以看到這樣的現(xiàn)象,企業(yè)不斷發(fā)展��,各方面都在進(jìn)步:高大寬敞的廠房建起來了���,現(xiàn)代化的設(shè)備用起來了,各項(xiàng)管理制度不斷建立����,MRP�����、OA等信息化手段也成為企業(yè)的必備工具����,公司戰(zhàn)略管理�����、產(chǎn)品開發(fā)��、人力資源管理在不斷學(xué)習(xí)和引進(jìn)先進(jìn)管理理論和方法后也得到長(zhǎng)足進(jìn)步�����。但當(dāng)我們下到企業(yè)的現(xiàn)場(chǎng)���,發(fā)現(xiàn)生產(chǎn)現(xiàn)場(chǎng)零件、工具���、材料、工位器具總是不能按照我們的愿望好好的放在它們應(yīng)該在的位置�,地面總是走幾步就會(huì)看到這樣或那樣的廢棄物�,現(xiàn)場(chǎng)需要填寫的表格永遠(yuǎn)停留在若干年前字跡�����,這樣或那樣的小小的質(zhì)量問題層出不窮�,安全事故隔三差五冒出來,現(xiàn)場(chǎng)的管理人員甚至企業(yè)的高層每天圍繞這些現(xiàn)場(chǎng)的問題不得安寧��,從來就沒有得過清閑�����。于是老總罵部長(zhǎng)���、部長(zhǎng)怪車間主任、車間主任罵工人����,情急之下,老總也會(huì)越過部長(zhǎng)罵主任���,甚至越過主任直接罵工人,層層責(zé)罵�����,都覺得恨鐵不成鋼,這些工人都沒救了�����,而現(xiàn)場(chǎng)管理人員的能力也太差勁了���。這樣的企業(yè)外表光鮮,內(nèi)部基礎(chǔ)管理卻是一塌糊涂�,企業(yè)競(jìng)爭(zhēng)力低下。

這些現(xiàn)象背后的根源(根本原因)是什么��?真的是員工不聽話�����,素質(zhì)太低嗎�?真的是現(xiàn)場(chǎng)管理人員(車間主任)能力太差嗎?

以下是一個(gè)企業(yè)現(xiàn)場(chǎng)管理的案例����,通過這個(gè)案例描述和我們的分析,希望能夠給苦惱的企業(yè)管理者些許啟示��。

B工廠是一家有著近十年歷史的國(guó)有企業(yè)�����,員工400人左右���,生產(chǎn)部門是三個(gè)車間�����,每個(gè)車間有4-6個(gè)班組不等��,每個(gè)班組有15-20人左右����。兩年前應(yīng)總公司要求調(diào)整現(xiàn)場(chǎng)管理組織結(jié)構(gòu)建立工段�����,于是每個(gè)車間成立了兩個(gè)工段�,每個(gè)工段下轄兩個(gè)或者三個(gè)班組,這樣就形成了工廠—車間—工段—班組四級(jí)管理的組織結(jié)構(gòu)�����。這個(gè)工廠的現(xiàn)場(chǎng)管理在目前眾多的中小型企業(yè)里面應(yīng)是比較典型的,不能說它混亂,但也談不上讓人滿意?�,F(xiàn)場(chǎng)可以看到工廠推行的各種管理方式的痕跡�,有工廠質(zhì)量部門開展定置管理時(shí)繪制的車間平面布置圖掛在車間門口,可如果你按照這張圖去走可能會(huì)迷失方向����;有技術(shù)部門編制的工藝貼在崗位上,但看得出已很久沒人碰過���;安全部門在車間也掛了“安全第一”等標(biāo)語(yǔ)�����,安全承包也是該廠安全管理的主要方式�;班組建有人員�����、成本臺(tái)帳���,但上面只是寥落記了幾筆��。之所以說“看到各種管理方式的痕跡”�����,是因?yàn)檫@些管理方式都不能在現(xiàn)場(chǎng)堅(jiān)持下來�,很多最后都只剩了形式甚至連形式也丟掉了�����。如果我們找一些車間主任�����、工段長(zhǎng)和班組長(zhǎng)聊一聊�����,問他們每天在做些什么�,他們會(huì)回答說“完成生產(chǎn)任務(wù)����,當(dāng)然還得注意安全和保證質(zhì)量����?����!彼麄兊幕卮鹗钦_的��,但如果繼續(xù)問下去��,他們是從哪幾個(gè)方面考慮進(jìn)行現(xiàn)場(chǎng)管理,每一方面工作具體有哪些措施���,以及當(dāng)前自己現(xiàn)場(chǎng)的管理狀況處于什么水平�����?那么他們的回答就只能是一些支離破碎����、沒有系統(tǒng)的答案��。實(shí)際上這樣的問題如果要工廠職能部門的管理人員來回答����,同樣是難以讓人滿意���。

這是我們典型的制造企業(yè)的現(xiàn)場(chǎng)管理狀況。現(xiàn)場(chǎng)管理不盡如人意���,而陸陸續(xù)續(xù)推進(jìn)的一些管理方法也不能在現(xiàn)場(chǎng)生根發(fā)芽,十年如一日��,現(xiàn)場(chǎng)沒有什么變化����。B工廠為什么會(huì)處于這種狀況,癥結(jié)在哪里��?

B工廠的問題一是���,現(xiàn)場(chǎng)管理缺乏系統(tǒng)性�,沒有建立起一個(gè)完整的現(xiàn)場(chǎng)管理體系����,一個(gè)制造企業(yè)的現(xiàn)場(chǎng)管理應(yīng)該管什么�、怎么管和怎樣評(píng)價(jià)自己管得如何�����,沒有人整體�、系統(tǒng)的以現(xiàn)場(chǎng)為出發(fā)點(diǎn)和中心去考慮這些問題�����,并把這些內(nèi)容形成一個(gè)系統(tǒng)的管理體系���。各個(gè)職能部門從自己專業(yè)管理角度出發(fā),在現(xiàn)場(chǎng)推行各種管理方法�,讓現(xiàn)場(chǎng)不知所從,而且由于推行的管理方法得不到現(xiàn)場(chǎng)人員的理解和貫徹���,于是只能是淺嘗輒止走走形式。B工廠的第二個(gè)問題是�,最靠近現(xiàn)場(chǎng)的基層單位(班組和工段)缺乏自主性和積極性,同時(shí)現(xiàn)場(chǎng)人員缺乏相應(yīng)的能力�,很多工作包括推行的各種管理方法,都是按照上級(jí)的要求�,亦步亦趨,跟著感覺走����,不知道為什么做��,也不知道怎么做���,做了有沒有效果更不關(guān)心。

認(rèn)識(shí)到癥結(jié)所在�,B工廠開始嘗試變化。

首先要解決的問題是�����,B工廠要找到一個(gè)全面的���、系統(tǒng)的制造企業(yè)現(xiàn)場(chǎng)管理的理論體系,這個(gè)體系應(yīng)涵蓋一個(gè)制造企業(yè)現(xiàn)場(chǎng)管理所要開展工作的方方面面����,它包括了先進(jìn)的關(guān)于質(zhì)量、安全以及生產(chǎn)的現(xiàn)場(chǎng)管理理論���,同時(shí)有機(jī)的把這些理論結(jié)合在一起而不互相沖突��。這樣的一個(gè)現(xiàn)場(chǎng)管理的體系必須是以現(xiàn)場(chǎng)為出發(fā)點(diǎn)和中心來建立的�����,因?yàn)楸旧硪粋€(gè)制造企業(yè)增值的過程就是現(xiàn)場(chǎng)制造過程�����,所有的管理和職能應(yīng)圍繞現(xiàn)場(chǎng)來開展��,而不應(yīng)該讓現(xiàn)場(chǎng)跟著職能管理走�����。B工廠找到了當(dāng)今在制造企業(yè)成效顯著的的現(xiàn)場(chǎng)管理體系—精益生產(chǎn)體系����,并決定全力在工廠推行這個(gè)現(xiàn)場(chǎng)管理體系�����。

接下來要解決的是組織機(jī)構(gòu)的問題���,工廠—車間—工段—班組四級(jí)管理的組織結(jié)構(gòu)顯然是過于復(fù)雜了,多層級(jí)的直線式組織機(jī)構(gòu)管理�,過于集權(quán)�����,使工廠的指令層層過濾和干擾后���,幾乎無法真正的到達(dá)現(xiàn)場(chǎng)�����,更主要的是最基層的現(xiàn)場(chǎng)單位由于有太多上級(jí)�����,幾乎沒有任何自主權(quán)��,基層單位沒有積極性�����。那么最基層單位是定位在班組還是工段呢�?B工廠認(rèn)為以目前水平,班組還沒有自主管理的能力�����,無法跟上工廠即將推行的精益生產(chǎn)體系工作,同時(shí)15個(gè)班組工廠也不可能一一顧及���。因此���,B工廠取消了車間的編制,弱化了班組的地位����,決定以工段為現(xiàn)場(chǎng)的基本單元推行新的現(xiàn)場(chǎng)管理體系。

B工廠成立了精益生產(chǎn)項(xiàng)目組�����,從各部門和工段挑選優(yōu)秀人員進(jìn)入項(xiàng)目組�����,讓來自現(xiàn)場(chǎng)的人員和具有現(xiàn)場(chǎng)意識(shí)的人員擔(dān)任項(xiàng)目組的負(fù)責(zé)人���,保證項(xiàng)目的務(wù)實(shí)和可操作。項(xiàng)目組對(duì)精益生產(chǎn)理論體系進(jìn)行學(xué)習(xí)和研究�����,從安全、質(zhì)量�����、成本�、響應(yīng)和組織發(fā)展五個(gè)方面建立了現(xiàn)場(chǎng)的業(yè)務(wù)和指標(biāo)體系,系統(tǒng)的明確了現(xiàn)場(chǎng)管理要開展的所有工作內(nèi)容��,并清晰描述了如何通過指標(biāo)體系衡量這些業(yè)務(wù)的管理水平�����。明確了現(xiàn)場(chǎng)做什么和怎么做���,接下來就是開展大量的培訓(xùn),必須讓企業(yè)中所有的人認(rèn)識(shí)并熟悉這個(gè)體系����。而且決不能只是職能部門的管理人員知道精益生產(chǎn),現(xiàn)場(chǎng)管理人員一定要熟悉甚至比部門管理人員更全面��、更深入熟悉這個(gè)體系�,因?yàn)橐粋€(gè)現(xiàn)場(chǎng)單元(工段或班組)是一個(gè)綜合性的單元,它必須在這個(gè)單元內(nèi)實(shí)踐全部這個(gè)體系。同時(shí)如果現(xiàn)場(chǎng)人員沒有對(duì)這個(gè)體系的深入理解并激發(fā)實(shí)踐這個(gè)體系的激情���,推行這個(gè)體系的工作可能又像從前推行的管理方法一樣走形式���。學(xué)習(xí)培訓(xùn)是和實(shí)踐操作緊密結(jié)合在一起,按照B工廠推行精益生產(chǎn)體系的三年規(guī)劃��,精益生產(chǎn)項(xiàng)目組將整個(gè)精益生產(chǎn)體系中的近二十種管理技術(shù)分成若干個(gè)階段逐步推進(jìn)�����,每個(gè)推行階段的開始就對(duì)參與的人員進(jìn)行培訓(xùn)���,并對(duì)培訓(xùn)的內(nèi)容和如何在現(xiàn)場(chǎng)推行開展討論和交流。然后到現(xiàn)場(chǎng)實(shí)踐��,實(shí)踐中碰到問題����,大家再坐下來交流學(xué)習(xí),在這樣的學(xué)習(xí)—實(shí)踐—再學(xué)習(xí)—再實(shí)踐的過程中����,B工廠把精益生產(chǎn)中的管理技術(shù)結(jié)合現(xiàn)場(chǎng)實(shí)際情況靈活運(yùn)用在現(xiàn)場(chǎng),沒有再重蹈以前推行管理方法就是走形式的道路����。

精益生產(chǎn)方式能夠在B工廠現(xiàn)場(chǎng)落地生根�,除了精益生產(chǎn)方式本身的確是一種適合的制造企業(yè)現(xiàn)場(chǎng)管理體系,以及B工廠在推行過程中采取的務(wù)實(shí)的學(xué)習(xí)—實(shí)踐—再學(xué)習(xí)—再實(shí)踐的推行方式之外����,很重要的一點(diǎn)是放權(quán)和現(xiàn)場(chǎng)意識(shí)的建立。B工廠調(diào)整組織機(jī)構(gòu)后��,工段直接在工廠領(lǐng)導(dǎo)下��,工廠的指令可以完整清晰的落實(shí)到工段現(xiàn)場(chǎng)�����,同時(shí)工廠把很多權(quán)力����,甚至是以前職能部門的很多權(quán)力下放給了工段,使工段要在自己的現(xiàn)場(chǎng)開展工作的時(shí)候���,受到的干擾和牽制盡量的減少�。讓最靠近現(xiàn)場(chǎng)的人去做現(xiàn)場(chǎng)的決策���,這是B工廠權(quán)力下放的指導(dǎo)原則����,當(dāng)然這樣做的同時(shí)必須提高現(xiàn)場(chǎng)管理人員的能力���,否則放權(quán)將導(dǎo)致混亂����,因此工廠花了大力氣培養(yǎng)現(xiàn)場(chǎng)管理人員�����,或者把最優(yōu)秀的人員放到現(xiàn)場(chǎng)做工段長(zhǎng)���。B工廠大力強(qiáng)調(diào)現(xiàn)場(chǎng)意識(shí)���,要求所有職能部門從支持和服務(wù)現(xiàn)場(chǎng)的角度和現(xiàn)場(chǎng)打交道,給現(xiàn)場(chǎng)開展的工作提供幫助�����。得到了充分的自主權(quán)和工廠的支持,工段煥發(fā)了驚人的活力�����,從以前的要我做變成了我要做�,精益生產(chǎn)體系逐漸在工段現(xiàn)場(chǎng)建立起來��,并發(fā)揮了巨大的作用��,B工廠的各項(xiàng)管理指標(biāo)得到了極大的改善���。

B工廠仍然在推行精益生產(chǎn)方式道路上執(zhí)著前進(jìn),雖然在工廠的現(xiàn)場(chǎng)建立這樣一個(gè)完整����、系統(tǒng)的以現(xiàn)場(chǎng)為中心的管理體系需要付出難以想象的艱辛,花費(fèi)無數(shù)的精力和時(shí)間��,但B工廠相信他們已經(jīng)找到了一條現(xiàn)場(chǎng)管理正確的道路�,當(dāng)他們的現(xiàn)場(chǎng)精益生產(chǎn)管理體系逐漸成型并完善的時(shí)候,現(xiàn)場(chǎng)將會(huì)是翻天覆地的變化�����,而企業(yè)的競(jìng)爭(zhēng)力將跨越式的提高。

B工廠的案例告訴我們什么呢�?我們認(rèn)為案例首先說明,現(xiàn)場(chǎng)存在種種問題的根源是企業(yè)對(duì)待現(xiàn)場(chǎng)的管理思想和組織理念不正確���,讓現(xiàn)場(chǎng)圍著職能部門轉(zhuǎn)��,想“管好”現(xiàn)場(chǎng)而不是激發(fā)現(xiàn)場(chǎng)自主管理���;其次是管理的對(duì)象找錯(cuò)了,要管好現(xiàn)場(chǎng)��,關(guān)鍵是現(xiàn)場(chǎng)基層團(tuán)隊(duì)(班組或工段)的管理��,或者說是班組長(zhǎng)或工段長(zhǎng)這個(gè)兵頭將尾的管理��,而不是直接去開展員工的管理��;第三�,則是缺乏一個(gè)包含相關(guān)管理方法的協(xié)調(diào)的現(xiàn)場(chǎng)管理體系��。

現(xiàn)在企業(yè)對(duì)待現(xiàn)場(chǎng)的普遍的管理思想是:現(xiàn)場(chǎng)是被職能部門管理����,老總通過部門管理現(xiàn)場(chǎng)����;現(xiàn)場(chǎng)員工包括班組長(zhǎng)(工段長(zhǎng))是簡(jiǎn)單的任務(wù)執(zhí)行者�,是體力勞動(dòng)者。在這樣的管理思想指導(dǎo)下����,企業(yè)推行了一系列的工作�����,包括組織結(jié)構(gòu)的設(shè)計(jì)�����、業(yè)務(wù)流程�����、現(xiàn)場(chǎng)與部門的職責(zé)和權(quán)力����、績(jī)效和激勵(lì)政策,目的在于要把現(xiàn)場(chǎng)“死死的管住”�。具體表現(xiàn)是現(xiàn)場(chǎng)組織結(jié)構(gòu)設(shè)置不注重班組或工段基層團(tuán)隊(duì)的建設(shè)��,漠視班組長(zhǎng)或工段長(zhǎng)作用,權(quán)力集中在上層管理人員����。

但在實(shí)際的制造企業(yè)生產(chǎn)經(jīng)營(yíng)活動(dòng)過程中,工段或班組是最基本的單元���。制造企業(yè)的一切生產(chǎn)經(jīng)營(yíng)活動(dòng)最終要落實(shí)到這些基本單元��,因此這些基本單元運(yùn)作效率如何����,往往決定了一個(gè)企業(yè)的效率和效益�。企業(yè)管理者必須清醒的認(rèn)識(shí)到這一點(diǎn),把工段或班組建設(shè)當(dāng)作現(xiàn)場(chǎng)管理的頭等大事來抓��。

不管是工段建設(shè)還是班組建設(shè)�,實(shí)際上是制造企業(yè)現(xiàn)場(chǎng)管理體系的建設(shè),只不過是這個(gè)現(xiàn)場(chǎng)管理體系的建設(shè)是以工段為基本單元還是以班組為基本單元�,可以因企業(yè)的具體情況而定。現(xiàn)場(chǎng)管理不是單一的專業(yè)管理���,而是各種管理的綜合體����,有對(duì)人的管理,也有對(duì)物的管理��;有對(duì)時(shí)間的管理��,也又對(duì)空間的管理?���,F(xiàn)場(chǎng)管理體系是企業(yè)管理綜合體系中的一個(gè)綜合子系統(tǒng),也是最增值�����、最核心的子系統(tǒng)。制造企業(yè)必須樹立系統(tǒng)的管理理念�,對(duì)現(xiàn)場(chǎng)進(jìn)行系統(tǒng)管理,而不是任由各個(gè)專業(yè)職能部門各自為政對(duì)現(xiàn)場(chǎng)發(fā)號(hào)施令����;制造企業(yè)也必須樹立以現(xiàn)場(chǎng)為中心的管理理念,各項(xiàng)專業(yè)管理只有在現(xiàn)場(chǎng)才能發(fā)揮效益�,專業(yè)職能管理應(yīng)以支持工段(或班組)建立和完善現(xiàn)場(chǎng)管理體系為重點(diǎn),幫助提高現(xiàn)場(chǎng)管理人員管理能力和操作人員的操作技能,充分放權(quán)發(fā)揮現(xiàn)場(chǎng)人員的主動(dòng)性和積極性�,而不是要現(xiàn)場(chǎng)圍繞自己的意志轉(zhuǎn)。

在我們的咨詢實(shí)踐中�����,我們發(fā)現(xiàn)很多制造企業(yè)仍然在走在現(xiàn)場(chǎng)管理的誤區(qū)�����,濃厚的管現(xiàn)場(chǎng)的意識(shí)無處不在��,頭重腳輕的組織結(jié)構(gòu)反應(yīng)遲緩���,但管理者卻一直在苦惱為什么自己的現(xiàn)場(chǎng)還是如此的混亂。如果不根本轉(zhuǎn)變現(xiàn)場(chǎng)管理的思想�,我們認(rèn)為制造企業(yè)的現(xiàn)場(chǎng)很難有所改變。

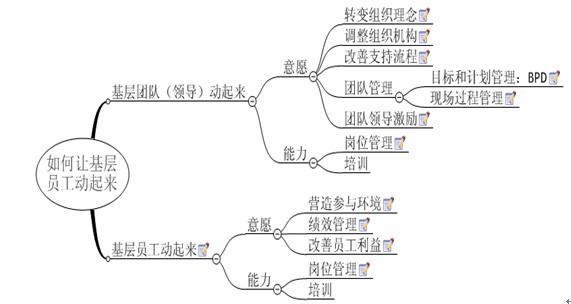

總結(jié)一句話����,現(xiàn)場(chǎng)管理甚至可以說整個(gè)企業(yè)制造系統(tǒng)的管理應(yīng)該圍繞提高工段或班組這些基本單元的管理來開展。而要做好工段或班組管理����,核心是要激發(fā)工段或班組自主管理的意愿,提高工段或班組自主管理的能力。我們從眾多的咨詢實(shí)踐中����,總結(jié)出如下圖的思路,從團(tuán)隊(duì)和個(gè)人兩個(gè)角色出發(fā)�,提高其意愿和能力。

按照這個(gè)思路我們指導(dǎo)企業(yè)開展現(xiàn)場(chǎng)管理工作���,能夠遵循這個(gè)思路開展工作的企業(yè)現(xiàn)場(chǎng)管理都取得了長(zhǎng)足的進(jìn)步�。很多企業(yè)管理者感到奇怪���,這個(gè)思路沒有直接指向現(xiàn)場(chǎng)的業(yè)務(wù),更多指向現(xiàn)場(chǎng)的人�����,但是最后的結(jié)果卻是現(xiàn)場(chǎng)的業(yè)務(wù)都得到了極大的改善��。引用精益生產(chǎn)的鼻祖豐田汽車公司的一段話作為本文的總結(jié):“豐田生產(chǎn)方式并不是一套工具�����,它并非只是包含準(zhǔn)時(shí)生產(chǎn)��、小組����、5S、看板等等的一套精益管理工具�,它是一種高度發(fā)展的生產(chǎn)方式,結(jié)合所有部分而成的一個(gè)完整的體制����。這個(gè)完整的生產(chǎn)體制,其根本是著重于支持與鼓勵(lì)員工持續(xù)改進(jìn)他們的工作流程�。不幸的是,許多談?wù)摼嫔a(chǎn)的書籍把豐田生產(chǎn)方式誤解為提高作業(yè)效率的一套工具����,致使這些工具迷失了目的����,也忽略了豐田生產(chǎn)方式以人員為核心的精髓?����!?/span>