50年代日本豐田汽車公司創(chuàng)造了豐田生產(chǎn)方式�����,經(jīng)過美國MIT為首的學術(shù)界和企業(yè)的效仿和發(fā)展�,到上個世紀90年代中期�����,已經(jīng)形成為一種新的管理觀念——“精益思想Lean Thinking”����。精益思想在制造業(yè)中的應(yīng)用,即“精益生產(chǎn)Lean manufacturing”極大地降低了制造成本��、縮短了開發(fā)和制造的周期���、顯著地增強了企業(yè)的競爭能力��,除了在汽車行業(yè)應(yīng)用以外��,還擴展到各種機械制、電子��、消費品�、以至航空�、航天�����、造船工業(yè)中應(yīng)用����。是繼大量生產(chǎn)方式之后人類現(xiàn)代生產(chǎn)方式的第3個里程碑�����。

中國從上世紀80年代就開始引進并推行精益生產(chǎn)方式�����,經(jīng)過近30年的推廣和發(fā)展�,有不少企業(yè)取得了非常豐碩的成果,但是���,也有不少企業(yè)推行精益生產(chǎn)方式的效果并不明顯�����。因此導致不少企業(yè)對這種先進的管理思想和管理方法提出質(zhì)疑��,認為這種管理思想不適合中國國情�。

結(jié)合中國國情來理解和運用“精益思想的5項基本原則”

在《精益思想》一書中,將由豐田開創(chuàng)的精益生產(chǎn)方式總結(jié)出5個基本原則��,成為所有踏上精益道路的組織不厭其繁地理解和實行的基本原則�����。這些原則是:“正確的確定價值�、識別價值流��、流動�����、拉動、盡善盡美”����。要想使中國的企業(yè)成功地推行精益生產(chǎn)方式并取得成效,首先就必須要結(jié)合中國國情來理解和運用精益思想��,所以精益思想本土化是成功推行精益生產(chǎn)方式的首要的也是最重要的一步�。

如何理解“正確的確定價值”

2 由客戶定義價值而不是由企業(yè)來定義價值��。

2 按照客戶的觀點定義價值就必需將生產(chǎn)的全過程的多余消耗減至最少�。

2 精益價值觀將商家和客戶的利益統(tǒng)一起來,是“雙贏”而不是“我贏你輸”的觀點�。

2 以客戶為中心的價值觀來審視企業(yè)的產(chǎn)品設(shè)計、制造過程����、服務(wù)項目就會發(fā)現(xiàn)太多的浪費�����,從不滿足客戶需求到過分的功能和多余的非增值消耗���。當然�����,消滅這些浪費的直接受益者既是客戶也是商家。

在中國��,傳統(tǒng)企業(yè)對價值的判斷都是以自己的觀點為主的����,他們認為價值就是凝結(jié)在產(chǎn)品或服務(wù)中的一切,不管客戶是否真正需要。所以��,我們現(xiàn)在所接觸到的和所買到的產(chǎn)品����,都有很多額外的、附加的����、我們根本用不上的功能����。而企業(yè)卻在大吹大擂并美其名曰為“產(chǎn)品特色”�,其目的是通過增加一些客戶不需要的東西來獲取更多的贏利。

如果企業(yè)要想真正實現(xiàn)精益化���,就必須完全按照客戶的要求來定義價值���,做客戶真正需要的產(chǎn)品,同時圍繞客戶需求這個中心���,設(shè)法消除一切不必要的浪費���。

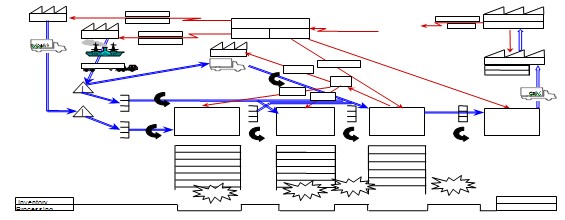

價值流圖析

|

識別價值流

價值流是指從原材料轉(zhuǎn)變?yōu)槌善?�、并給它賦予價值的全部活動。這些活動包括:從概念到設(shè)計和工程��、到投產(chǎn)的技術(shù)過程�,從訂單處理�、到計劃��、到送貨的信息過程����,和從原材料到產(chǎn)品的物質(zhì)轉(zhuǎn)換過程,以及產(chǎn)品全生命周期的支持和服務(wù)過程����。精益思想識別價值流的含義是在價值流中找到哪些是真正增值的活動�����、哪些是可以立即去掉的不增值活動�。精益思想將所有業(yè)務(wù)過程中消耗了資源而不增值活動叫做浪費�����。識別價值流就是發(fā)現(xiàn)浪費和消滅浪費�。

識別價值流的方法是“價值流分析”——首先按產(chǎn)品族為單位畫出當前的價值流圖��,再以客戶的觀點分析每一個活動的必要性����。價值流分析成為實施精益思想最重要的工具。

價值流并不僅僅局限于自己企業(yè)的內(nèi)部�,而是從最初的原材料供應(yīng)商開始��,直到客戶拿到產(chǎn)品為止的全部過程�����。只有通過分析全過程,特別是推敲企業(yè)之間��、部門之間的交接過程����,才能挖掘出更多隱藏的浪費。中國的企業(yè)����,要結(jié)合自己的產(chǎn)品特點和實際制造情況來分析價值流��,不能只把目光聚焦在企業(yè)內(nèi)部�,還要向前后延伸���,要徹底擯棄那種吃上家、卡下家的作風����。

流動

如果正確的確定價值是精益思想的基本觀點、識別價值流是精益思想的準備和入門的話�,“流動”和“拉動”則是精益思想實現(xiàn)價值的中堅。精益思想要求創(chuàng)造價值的各個活動(步驟)流動起來���,強調(diào)的是不間斷地“流動”�?�!皟r值流”本身的含義就是“動”的�����,但是由于根深蒂固的傳統(tǒng)觀念和做法���,如部門的分工(部門間交接和轉(zhuǎn)移時的等待)、大批量生產(chǎn)(機床旁邊等待的在制品)等等阻斷了本應(yīng)動起來的價值流����。精益將所有的停滯作為企業(yè)的浪費�����,號召“所有的人都必須和部門化的�����、批量生產(chǎn)的思想做斗爭”��,用持續(xù)改進、JIT���、單件流等方法實現(xiàn)在任何批量生產(chǎn)條件下創(chuàng)造價值的連續(xù)流動�����。

當然�����,使價值流流動起來�,必需具備必要的環(huán)境條件����。這些條件是:

1. 過失���、廢品和返工都造成過程的中斷�����、回流���。實現(xiàn)連續(xù)的流動要求每個過程和每個產(chǎn)品都是正確的。所以���,產(chǎn)品的制造質(zhì)量是必須要保證的�����,要實現(xiàn)產(chǎn)品制造過程的高質(zhì)量����,一些質(zhì)量管理的工具和方法就必須加以運用��。

2. 環(huán)境�����、設(shè)備的完好性是流動的保證���。推行5S���、全員維修管理 (TPM)是價值流動的前提條件之一。

3. 消除瓶頸造成的阻塞�����,是實現(xiàn)價值流動的必要條件。要消除或防止瓶頸產(chǎn)生����,一定規(guī)模的人力和設(shè)備能力是必不可少的,同時�����,通過節(jié)拍管理和工作平衡���,可以消除不必要的浪費。

拉動

“拉動”就是按客戶的需求投入和產(chǎn)出����,使用戶精確的在他們需要的時間得到需要的東西���。實行拉動以后用戶或制造的下游就象在超市的貨架上一樣地取到他們所需要的東西�����,而不是把用戶不太想要的產(chǎn)品強行推給用戶。拉動原則由于生產(chǎn)和需求直接對應(yīng)���,消除了過早�、過量的投入�,而減少了大量的庫存和現(xiàn)場在制品����,大量的壓縮了提前期。拉動原則更深遠的意義在于企業(yè)具備了當用戶一旦需要���,就能立即進行設(shè)計�、計劃和制造出用戶真正需要的產(chǎn)品的能力�����,最后實現(xiàn)拋開預測����,直接按用戶的實際需要進行生產(chǎn)。

實現(xiàn)拉動的方法是實行JIT生產(chǎn)和單件流����。當然�����,JIT和單件流的實現(xiàn)最好采用單元布置�,對原有的制造流程做深刻的改造。所以���,對于中國的一些傳統(tǒng)制造企業(yè)�����,按照拉動的思想對制造流程和設(shè)備進行精益布局是實現(xiàn)拉動的必然之路�����。

盡善盡美

奇跡的出現(xiàn)是由于上述4個原則相互作用的結(jié)果��。改進的結(jié)果必然是價值流動速度顯著的加快���。這樣就必須不斷地用價值流分析方法找出更隱藏的浪費���,作進一步的改進��。這樣的良性循環(huán)成為趨于盡善盡美的過程。

“盡善盡美”是永遠達不到的�,但持續(xù)地對盡善盡美的追求�����,將造就一個永遠充滿活力�、不斷進步的企業(yè)。在中國��,很多企業(yè)都喜歡搞運動��,推行精益生產(chǎn)就像一陣風�,刮一段時間就停了。企業(yè)領(lǐng)導喜歡做一些短平快的事情�,喜歡一蹴而就的事情�����,缺乏持之以恒地追求盡善盡美的恒心和毅力。試想�,豐田公司從上世紀50年代開始推行豐田生產(chǎn)方式,到現(xiàn)在已經(jīng)有半個多世紀了��,然而他們卻還在不斷的追求盡善盡美���。要想使精益思想在中國生根發(fā)芽,追求盡善盡美的勇氣和決心是必不可少的�。

精益思想本土化的期望

在我國��,精益思想的若干具體的方法如JIT�����、5S���、TPM等早已為我國部分企業(yè)所熟悉。但從整體看�,與世界先進國家相比,我國的企業(yè)界���、學術(shù)界�、軍隊和政府對精益思想尚缺乏系統(tǒng)的和足夠高度的認識,在有組織的進行精益思想的普及教育和推廣方面存在太大的差距�����,更大范圍應(yīng)用精益思想幾乎還是空白�。需要不失時機地進行精益思想研究和應(yīng)用的補課����,鼓動企業(yè)���、學術(shù)機構(gòu)���、部隊和政府方方面面的人士對精益思想產(chǎn)生興趣,逐步創(chuàng)造我國普及和應(yīng)用精益思想的新局面�。